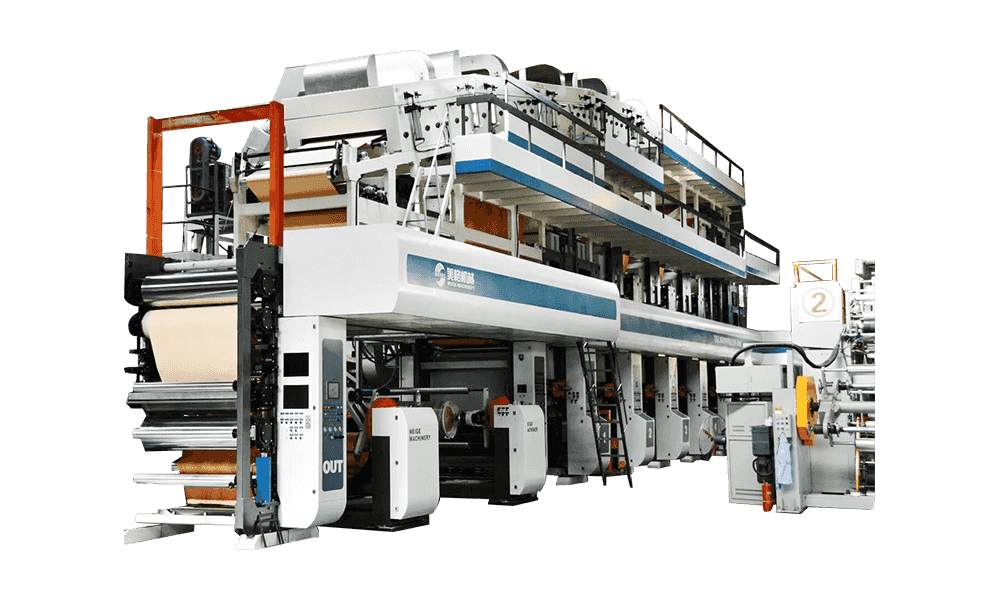

چاپ روترووره ، که اغلب به سادگی گراور نامیده می شود ، یک فرآیند چاپ با کیفیت بالا است که به دلیل تولید مثل استثنایی تصویر ، رنگهای پر جنب و جوش و قوام آن مشهور است ، به ویژه در مورد بسترهای خواستار مانند فیلم های بسته بندی انعطاف پذیر و لمینت های تزئینی. قلب این فرآیند در طراحی پیچیده و عملکرد دستگاه چاپ روتگراور قرار دارد. درک مؤلفه های اصلی آن برای قدردانی از دقت و پیچیدگی درگیر ضروری است.

1. سیلندر حکاکی شده (هسته)

در قلب دستگاه روتگراور قرار دارد سیلندر حکاکی شده بشر بر خلاف سایر روشهای چاپی که از سطوح بالا یا مسطح استفاده می کنند ، سیلندرهای گرانشی دارای سلولهای میکروسکوپی یا چاه هایی هستند که در سطح آنها قرار دارند. این سلولها از نظر عمق و/یا اندازه متفاوت هستند و میزان جوهر آنها را نشان می دهند ، که به نوبه خود چگالی تصویر چاپی را کنترل می کند.

-

بستر: به طور معمول فولادی ، با مس برای حکاکی ، و سپس اغلب برای دوام و مقاومت در برابر سایش در طول چاپ ، کروم است.

-

روش های حکاکی: سلولها با استفاده از حکاکی الکترومکانیکی (قلم الماس) ، حکاکی لیزر یا اچ شیمیایی ایجاد می شوند. کیفیت و قوام این سلول ها برای وفاداری چاپی مهم است.

-

انتقال جوهر: در حین چاپ ، این سلول ها جوهر را انتخاب می کنند و سپس آن را مستقیماً تحت فشار به بستر منتقل می کنند.

2. سیستم جوهر و سیستم تیغه دکتر

این سیستم وظیفه تهیه جوهر به سیلندر حکاکی شده و از بین بردن جوهر اضافی از مناطق غیر تصویر خود را بر عهده دارد.

-

چشمه جوهر: مخزنی که دارای جوهر گرانشی است ، که به طور معمول ویسکوزیته مبتنی بر حلال و کم است. سیلندر از طریق این چشمه می چرخد و جوهر را در سلولهای حکاکی شده خود جمع می کند.

-

دکتر تیغه: یک تیغه فولادی نازک و انعطاف پذیر که در برابر سیلندر حکاکی شده چرخان قرار دارد. نقش اساسی آن از بین بردن تمام جوهر اضافی از سطح صاف و صاف سیلندر است و جوهر را فقط در سلول ها می گذارد. زاویه ، فشار و نوسان دکتر تیغه برای چاپ تمیز و سازگار بسیار مهم است.

3. غلتک برداشت

مستقر در بالای سیلندر حکاکی شده ، غلتک فشار را به بستر اعمال می کند و آن را وادار می کند تا با سلولهای جوهر سیلندر حکاکی شده تماس بگیرد.

-

مواد: به طور معمول یک غلتک پوشیده از لاستیکی ، اغلب با یک دورومتر لاستیکی سخت تر برای اطمینان از توزیع حتی فشار.

-

عملکرد: فشار از غلتک برداشت تضمین می کند که بستر تقریباً تمام جوهر را از سلولهای حکاکی شده جمع می کند و در نتیجه تصویری تیز و متراکم ایجاد می شود. بدون تصور کافی و مداوم ، انتقال جوهر ضعیف خواهد بود.

4. واحدهای باز و عقب را باز کنید

این واحدها با حرکت در فرایند چاپ ، شبکه مداوم بستر را مدیریت می کنند.

-

واحد باز کردن: رول بستر بدون چاپ را نگه می دارد و آن را با تنش کنترل شده باز می کند. سیستم های کنترل تنش پیشرفته برای جلوگیری از چین و چروک ، کشش یا ثبت نام نادرست بسیار مهم هستند.

-

واحد عقب: این واحد پس از چاپ و خشک کردن ، بستر چاپی را درون یک رول تمام شده باز می کند و دوباره تنش دقیقی را حفظ می کند.

5. سیستم های خشک کردن

جوهرهای گرانشی به طور معمول مبتنی بر حلال و بسیار سریع از طریق تبخیر هستند. بنابراین ، سیستم های خشک کردن کارآمد بعد از هر ایستگاه رنگی بسیار حیاتی هستند.

-

اتاق های خشک کن/اجاق ها: هر واحد چاپی توسط یک سیستم خشک کردن دنبال می شود ، معمولاً یک محفظه محصور که در آن هوای گرم بر روی شبکه تازه چاپ شده پخش می شود.

-

سیستم های اگزوز: برای از بین بردن ایمن بخارات حلال ، غالباً با بازیابی حلال یا سیستم های سوزاندن برای انطباق و ایمنی محیطی بسیار مهم است.

6. سیستم کنترل ثبت نام کنید

برای چاپ چند رنگ ، حفظ دقیق ثبت نام (تراز دقیق هر رنگ بعدی) مهم است.

-

سنسورها: سنسورهای نوری علائم ثبت نام کوچک را که در وب چاپ شده اند ، می خوانند.

-

محرک ها: این سنسورها داده های خود را به یک سیستم کنترل تغذیه می کنند که در این صورت تنظیمات دقیقه ای را به تنش وب یا موقعیت سیلندر انجام می دهد تا از تراز کامل هر رنگ اطمینان حاصل شود ، و از مبهم یا تصاویر نادرست جلوگیری می کند.

7. سیستم جوهر و گردش خون

فراتر از چشمه ، یک سیستم جغرافیایی کامل کیفیت جوهر مداوم را تضمین می کند.

-

پمپ ها: جوهر را از یک مخزن اصلی به چشمه جوهر و پشت گردش کنید.

-

کنترل ویسکوزیته: ویسکوزیته جوهر گراور برای کیفیت چاپ مداوم بسیار مهم است. سیستم های خودکار اغلب با اضافه کردن حلالها در صورت لزوم ، ویسکوزیته جوهر را نظارت و تنظیم می کنند.

-

تصفیه: فیلترها ناخالصی ها و آگلومره ها را از جوهر خارج می کنند.

8. سیستم راهنمایی وب

با حرکت بستر با سرعت زیاد ، سیستم های هدایت وب از حرکت جانبی جلوگیری می کنند و اطمینان حاصل می کنند که کاملاً از طریق دستگاه محور است.

9. کنترل پنل و اتوماسیون

ماشین های مدرن روتروگرافی بسیار خودکار هستند و توسط سیستم های رایانه ای پیشرفته کنترل می شوند.

-

رابط انسان و ماشین (HMI): یک کنترل پنل مرکزی به اپراتورها اجازه می دهد تا پارامترهای مختلفی از جمله سرعت ، تنش ، دما ، ویسکوزیته جوهر و ثبت را نظارت و تنظیم کنند.

-

تشخیص: سیستم های پیشرفته تشخیص در زمان واقعی و یافتن گسل را ارائه می دهند.

تعامل هماهنگ این مؤلفه ها ، دستگاه های چاپ روترووره را قادر می سازد تا چاپ های با کیفیت بالا ، با دوام و زیبایی شناسی را تولید کنند که ویژگی بارز این فرآیند است. از دقت میکروسکوپی سیلندر حکاکی شده گرفته تا رقص پیچیده تنش و ثبت نام ، هر قسمت نقش مهمی در ارائه نتایج برتر برای طیف گسترده ای از برنامه ها دارد. $ $